Un nuevo material llamado Durnico (PARTE I)

En Matricería Palanca acumulamos historias y anécdotas relacionadas con clientes, piezas y materiales como uno llamado Durnico, que da pie a este artículo. Un texto que pretende poner de relieve el trabajo que realizamos en las matricerías. Y con el que queremos demostrar la dificultad de muchos de ellos y la importancia que tiene alcanzar un resultado óptimo.

Un material llamado Durnico

En el ámbito de la matricería seguimos llevándonos sorpresas a pesar de los años y de los trabajos realizados. Especialmente, cuando es un cliente el que se pone en contacto con nosotros para encargarnos alguna realización concreta. Uno de estos casos es el que nos permitió descubrir la existencia de un material denominado durnico. Un caso que ilustra nuestra actual noticia. Un texto que por extensión y complejidad del caso hemos tenido a bien organizar en dos entregas, siendo esta que estáis leyendo, la primera.

Una llamada y una pieza que da problemas

Muchos de nuestros encargos comienzan de la misma manera aunque su desarrollo es bien diferente. Recibimos una llamada de un cliente indicándonos que tiene una matriz que le está dando algún problema. Razón por la que nos pregunta si puede traerla a nuestras instalaciones para que podamos analizar lo que le ocurre. Y, sobre todo, para saber si podemos arreglarla. Pues, como siempre, es de vital importancia para el trabajo que desarrollan y la urgencia de reparación de esta pieza prima para la empresa.

Una vez que en Matricería Palanca tenemos una pieza que analizar y estudiar siempre obramos de la misma manera: colaboración absoluta con la clientela y estudio detallado de cada pieza, de cada caso.

En este caso, y ya con la matriz en nuestras instalaciones comenzamos nuestro trabajo. En este caso, la matriz estaba bien hecha y hacía cuatro tipos de piezas cambiando varias partes de la matriz. Como es habitual, las más complejas, portapunzones, placa guía y placa de corte.

Además, detectamos que no todas las personas que trabajamos en el sector lo hacemos con la misma pulcritud. Y es que esa matriz en cuestión había sido modificada sin razón aparente, las jaulas de bolas de los casquillos se estaban marcando en una zona de la columna; y, por si fuera poco, las cuatro en la misma zona, lo que significaba que el sistema de guiado estaba mal, lo que iba a ocasionar problemas de todo tipo. Unas manipulaciones que se debían a una segunda intervención, según nos aclaró el propio cliente posteriormente.

Diagnóstico del estado de la matriz

Estudiada la pieza en Matricería Palanca nos ponemos en contacto con el cliente para explicarle la situación y hacer un diagnóstico que resuelva el problema.

En este caso concreto que estamos tratando, hicimos ver al cliente que el cambio de casquillos de bolas no tendría que haber dado problemas de haberse realizado correctamente. Y que para que estuvieran esas rallas en las columnas, o el guiado estaba mal o la prensa estaba trabajando de lado.

Tras todo ello propusimos una solución al cliente para arreglar la pieza. Esta actuación comenzó con el desmontaje del sistema de guiado, lo que nos permitió llegar al fondo del problema. Esto era: casquillos estaban alojados con pasta -por lo visto en el retoque de la guía se les fue el hilo y desplazaron los alojamientos un poco y los rellenaron de pasta para subsanarlo.

El problema que tenía el cliente que la matriz corta y dobla en forma de “U”, es una pieza que el doble es de mucha precisión ya que solo pueden tener una desviación del ± 0.03 mm por lado, tenían problemas de rebabas y el doble desplazado, empezamos a destapar la matriz y la primera sorpresa que nos llevamos es que tanto la placa de corte como los punzones eran de metalduro, esto ya nos extrañó ya que nos indica que o bien está pensada para altas producciones o el material a trabajar era duro.

Después de toda la revisión el problema era sencillo, sistema de guiado estaba mal y de tanto montar y desmontar el sistema de montaje había cogido holguras y no se podía montar adecuadamente.

Con todo ello, en un primer momento nos negamos a reparar la matriz, ya que sabíamos que nos iba a dar infinidad de problemas.

Sólo aceptamos encargarnos del trabajo sin presupuesto establecido. Pues sabíamos que iba a ir dando infinidad de problemas. Al final el cliente aceptó.

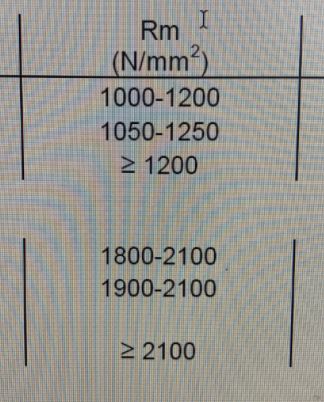

Lo más llamativo de esta pieza en cuestión fue el material del que estaba realizado. Un material que tiene un espesor de 0.15 milímetros, que determina la holgura de corte de la pieza, dejándola a lo mínimo. Siendo, además, igual que el de la placa guía. Lo que provoca que esa matriz tenga poca tolerancia. Por lo que es la peor elección posible para una pieza que debe ser intercambiable, ya que te puede dar muchos problemas en los cambios de modelo. Este material se llamaba durnico y era la primera vez que llegaba a nuestras manos.

Continuará…estad atentos a nuestras redes sociales